Ein präziser Pick-and-Place-Roboterarm ermöglicht eine effiziente Leistung durch hohe Genauigkeit und Geschwindigkeit der Abläufe. Kollaborierende Industrieroboter, sogenannte Cobots, sorgen für eine schnelle, stabile und sichere Ausführung von Fertigungsaufgaben. Viele dieser Aufgaben sind stark repetitiv, wie zum Beispiel Pick-and-Place. Daher ist es effizienter und kostengünstiger, solche Aufgaben an Cobots zu übergeben.

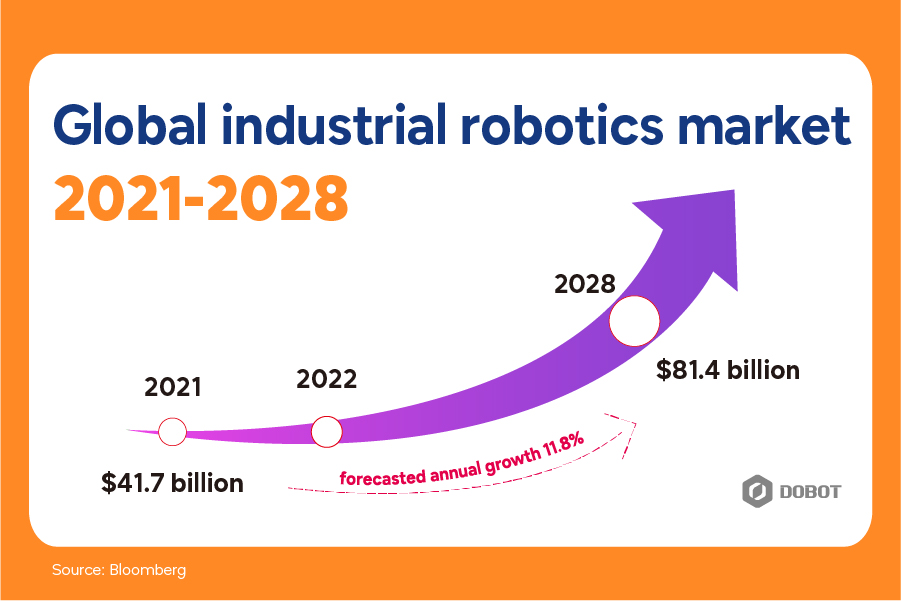

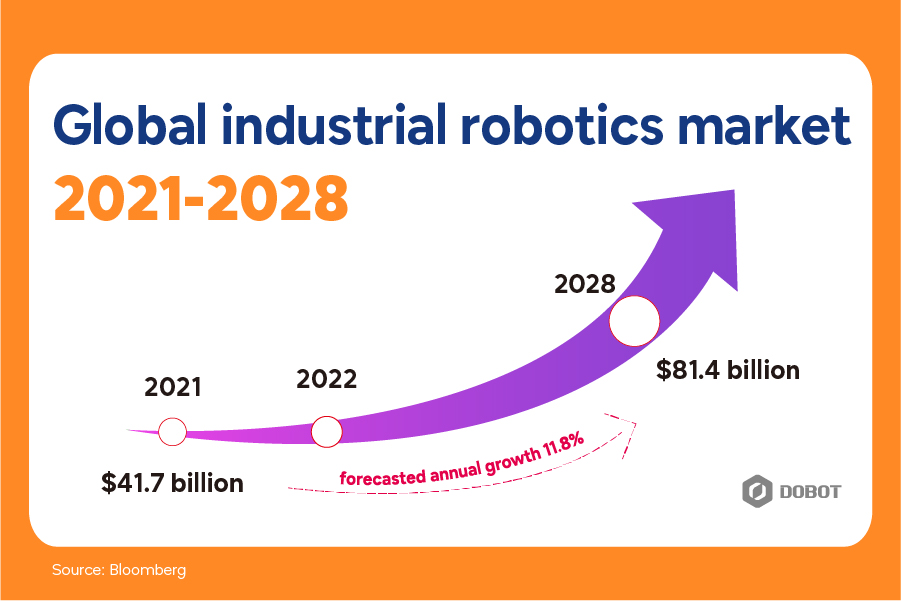

Im Jahr 2022 verzeichnete der Markt für Pick-and-Place-Roboterarme ein deutliches Wachstum. Laut Bloomberg,wird erwartet, dass der globale Marktanteil für Industrieroboter bis 2028 jährlich um 11,8 % wächst und einen Wert von 81,4 Milliarden US-Dollar erreicht. Zum Vergleich: Im Jahr 2021 lag der Marktanteil noch bei etwa 41,7 Milliarden US-Dollar.

Zahlreiche Unternehmensstrukturen profitieren bereits von der Roboter-gestützten Automation. Als einer der wichtigsten Robotiktrends dieses Jahres kann eine Investition in die Prozessautomatisierung eine langfristige strategische Entscheidung für jedes Unternehmen darstellen. In diesem Zusammenhang kann ein Pick-and-Place-Roboterarm einen bedeutenden Beitrag zur Automatisierung und Optimierung der Produktion leisten.

Werfen wir nun einen genaueren Blick auf den industriellen Anwendungsbereich von Pick-and-Place-Roboterarmen, die wesentlichen Elemente für eine erfolgreiche Implementierung sowie auf DOBOT Cobots als herausragendes Beispiel für leistungsfähige Robotiklösungen.

Industrieller Anwendungsbereich von Pick-and-Place-Roboterarmen

Obwohl Pick-and-Place-Anwendungen relativ einfache, sich wiederholende Prozesse darstellen, lassen sie sich in einem breiten industriellen Umfeld einsetzen.

Ein vielfältiges industrielles Einsatzspektrum umfasst:

- Lebensmittelverarbeitung

- Elektronik

- Pharmaindustrie

- Einzelhandel

- Auftragsfertigung

- Kunststoffverarbeitung

- Automobilindustrie

Lebensmittelverarbeitung

In der Lebensmittelverarbeitung zählen Verpackung und Palettierung zu den wichtigsten Bereichen, in denen Pick-and-Place-Lösungen eingesetzt werden können. Einfach ausgedrückt: Lebensmittel aufzugreifen, in Schachteln zu legen und gleichzeitig zu verpacken, erfordert viel Zeit und Energie.

Kollaborative Roboter, die für Pick-and-Place-Aufgaben eingesetzt werden, sind leicht programmierbar und sorgen für eine schnelle Inbetriebnahme. Für ihren Betrieb sind keine zusätzlichen Ressourcen erforderlich. Dies spart Zeit und Geld – und ermöglicht es, das Personal für anspruchsvollere Aufgaben einzusetzen, anstatt es mit monotonen, körperlich belastenden Prozessen zu beanspruchen.

Kollaborative Roboter, die für Pick-and-Place-Aufgaben eingesetzt werden, sind leicht programmierbar und sorgen für eine schnelle Inbetriebnahme. Für ihren Betrieb sind keine zusätzlichen Ressourcen erforderlich. Dies spart Zeit und Geld – und ermöglicht es, das Personal für anspruchsvollere Aufgaben einzusetzen, anstatt es mit monotonen, körperlich belastenden Prozessen zu beanspruchen.

Elektronik

Pick-and-Place-Roboterarme können sicher neben Menschen arbeiten. Aus diesem Grund werden sie in der Elektronikproduktion zunehmend eingesetzt, um die Leistung zu maximieren, Kapazitäten zu erweitern und Innovationen voranzutreiben. Batterien, Ladegeräte, Prozessoren, Monitore und andere Kleinteile sind oft schwierig zu handhaben. Um eine konsistente Bearbeitung zu gewährleisten, ist der Einsatz robuster und flexibler Werkzeugwechselsysteme für Roboter unerlässlich. Greifer, Vakuumsauger und andere Werkzeuge am Armende unterstützen den Roboter dabei, präzise Pick-and-Place-Vorgänge auszuführen.

Pharmaindustrie

Menschliche Fachkräfte gewährleisten eine kontinuierliche Versorgung mit einer großen Vielfalt pharmazeutischer Produkte im Gesundheitswesen. In Laboren mit zahlreichen Pipetten, komplexen medizinischen Geräten und Dosiersystemen ist es entscheidend, Prozesse mit gefährlichen Flüssigkeiten oder Feststoffen mit höchster Präzision durchzuführen. Ein Pick-and-Place-Roboterarm kann eine sorgfältige Laboranalyse und medizinische Genauigkeit beim Abmessen, Umfüllen und Platzieren von Substanzen sicherstellen.

Pick-and-Place-Lösungen finden in immer mehr Branchen Anwendung. Zahlreiche Unternehmen investieren heute in die Automatisierung ihrer Produktionslinien, indem sie Roboterarme und passende Endeffektoren gezielt einsetzen.

Gleichzeitig erfordern unterschiedliche Branchen auch spezifisches Zubehör, um Prozesskonsistenz zu gewährleisten. Daher ist es entscheidend, bei der Auswahl eines Pick-and-Place-Roboterarms alle relevanten Faktoren zu berücksichtigen.

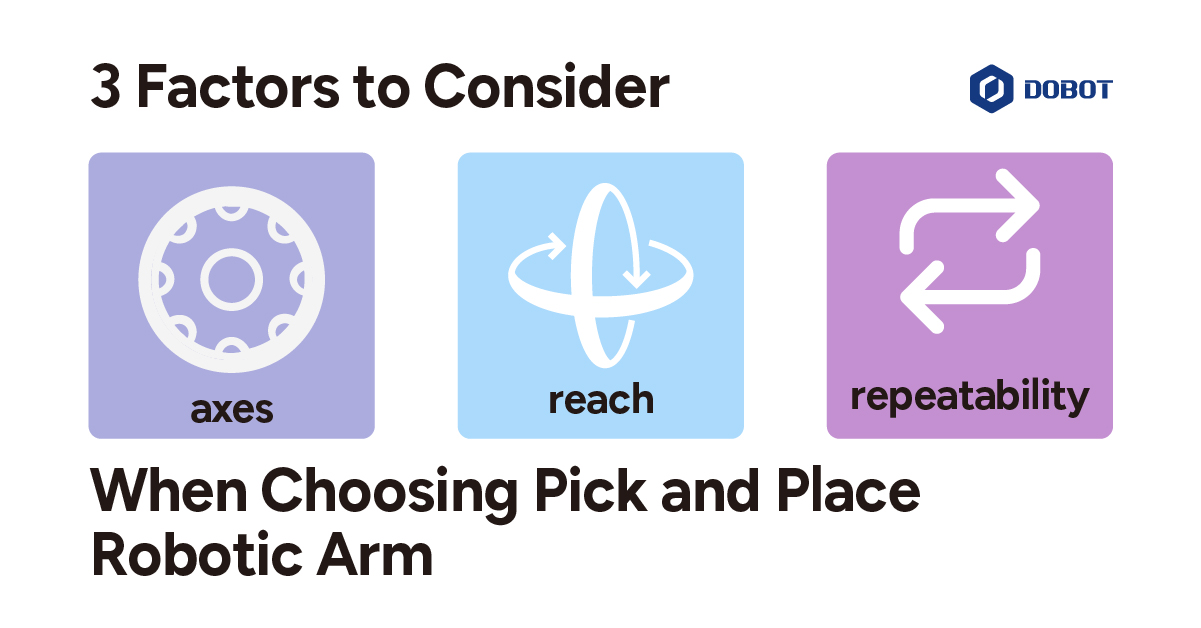

3 Faktoren, die Sie bei der Wahl eines Pick-and-Place-Roboterarms berücksichtigen sollten

Bei der Auswahl des perfekten Pick-and-Place-Roboterarms, der den wachsenden Geschäftsanforderungen gerecht wird, ist es wichtig, die Einflussfaktoren auf Ihre Entscheidung zu kennen.

Zu diesen Faktoren gehören:

Reichweite

Je größer der Arbeitsbereich, desto größer ist die Reichweite des kollaborativen Roboters. Wenn die Fertigungslinie keinen großen Arbeitsbereich erfordert, ist ein Roboterarm mit kleinerem Pick-and-Place-Bereich besser geeignet.

Wiederholpositioniergenauigkeit

Wiederholpositioniergenauigkeit bedeutet, dass Objekte zuverlässig und ohne Abweichungen immer an der gleichen Stelle aufgenommen und abgelegt werden. Eine hohe Wiederholpositioniergenauigkeit ist entscheidend für die präzise Leistung eines Pick-and-Place-Roboterarms.

Während Sie diese entscheidenden Faktoren bei der Wahl eines Pick-and-Place-Roboterarms berücksichtigen, haben wir eine effiziente Lösung zur Automatisierung der Fertigung vorbereitet.

DOBOT: Erfolgreicher Pick-and-Place-Roboterarm

Für ein erfolgreiches Pick-and-Place gibt es drei entscheidende Elemente:

- Geschwindigkeit des Pick-and-Place-Vorgangs

- Genauigkeit der Platzierung durch den Roboter

- Weiterentwicklung der visuellen Erkennung

Die DOBOT-Roboterarme vereinen all diese drei Elemente für eine effiziente Pick-and-Place-Leistung. Einige erfolgreiche Anwendungsbeispiele von DOBOT im Pick-and-Place-Bereich sind:

DOBOT Pick-and-Place beim Schweißen

Als leichter Roboterarm ist der DOBOT MG400 kollaborativer Roboter spezialisiert auf Schweißanwendungen und Plasmareinigung. Er hebt und platziert Metallbleche mit einer Nutzlast von weniger als 500 g. Dank seiner Flexibilität ist er ideal für den Einsatz in beengten Arbeitsbereichen.

DOBOT Pick-and-Place in der Unterhaltungselektronik

Der kollaborative Roboter DOBOT MG400 greift und platziert Batterien, Schalter und andere Kleinteile im Herstellungsprozess.

Ein flexibler Pick-and-Place-Roboterarm fördert Innovationen und eröffnet vielfältige Möglichkeiten für unterschiedlichste Anforderungen.

Finden Sie jetzt die passende Lösung für Ihre Bedürfnisse.